フロアパネルの整形、すすめていきます

主にプライヤーなどで曲げていきます。

車体下なので 美しい整形は必要なし。

地金も出して、スキマが開かないように

なるべくぴったり鉄板同士が重なりあうようにする。

車内側からも確認

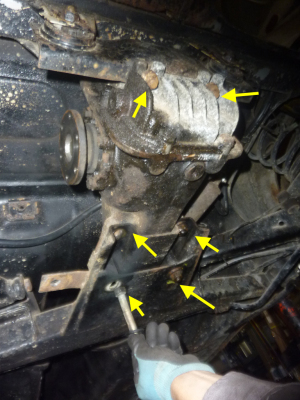

フロアパネルのみみの部分

みみに3ミリほどの穴をドリルで開けて

そこを半自動溶接機で狙って点で溶接することになる。

そこで溶接機の登場。

今回このボディワークをきっかけに導入した、ノンガス半自動溶接機。

アマゾンでキャンペーン中だったので このさい購入。

発売された数年前から いつか欲しいな~~と狙っていたものだ。

ずっと長く使っていきたいので、今回、やっすい大陸製のものは選択肢から除外した。

家庭用の100vが電源。大丈夫かいな??と思っていたが

いろんな紹介動画を見てイケそうだな?ということで。

特徴は何といっても、その薄板溶接能力。

ノンガスワイヤー径は0.6と0.8mm。

自動車ボディ板金に多用される1mm以下の薄板の溶接を初心者にでも可能にするマシンが欲しかった。

まさにこういった自動車のレストアするときにはうってつけではないだろうか。

0.6~2.0mmぐらいまでの板厚を溶接できれば、マルニの一台ぐらいは簡単にメタルワークができるのである。

あと 交換用のパーツがすぐに買えることも決め手。

ワイヤー径と溶接したい板厚をダイヤルでちょいちょいと選べば

あとは自動で適切な電流/電圧/ワイヤースピードを調整してくれるというもの。

シナジー機能といって これがとても楽。(この調整が素人には難しい)

さらにその既定の設定値から もう少し電流値をアップ/ダウンしたいな~というときも

ダイヤルを回して電流/電圧値をちょいちょいと替えられるので

溶接の溶け込み具合などを微調整できる。

やっぱ いまどきこれが無いとね~~。だいぶ安くなりましたよ。

さっそく 今回ボディから切り取ったマルニのフロアパネルに1mm薄板を溶接する練習。

素晴らしい、こんな薄板に 穴が開かない!^^

しかも、100Vなのに どんどん溶接していっても 電源が落ちない!

半自動溶接機ってのは、握りのトリガー(ひきがね)を引けば、

自動で軟鋼ワイヤーが出てきてくれるので手をほとんど動かすことなく楽なんです。

動かなないので、溶接したいところをかなり正確にピンポイントで狙える。(これが溶接棒によるアーク被覆溶接では難しい)

どんどん練習する!

ボディと新パネルの両方を溶かして橋渡しするように溶接したい。

溶けて穴が空いたり、狙いが外れていたり、どちらか一方の鉄板だけが溶けているってのは失敗です。

本来の半自動溶接機ってのは、二酸化炭素ボンベを用意して

溶接のアーク個所をCO2ガスを吹き付けながらカバーして酸化しないようにするんだけど

このワイヤー自体にフラックスが入っていてアークするときにそれが被膜ガスになって

溶接個所の酸化を防いでくれる仕組み。

CO2ガスが不要だからノンガス溶接という。

そして溶接棒を使うアーク溶接のようにフラックスの被膜カス(スラグ)が残らないので、カス取りすることもない(ワイヤブラシでごしごしこする程度か)。

たいへん 便利なもんです。アマにはこれで十分。

(でも本格的なCO2を使う半自動溶接は ほんとにきれいに強度も強く溶接できます)

さていろいろ設定値を替えてみて

いい溶け込み具合を探る。

溶接できたように見えても、ちょっと力を入れたら もげてしまうことも多いから・・・

1.2mmの板厚/重ね溶接で

1.5mm設定のやや電流強めにして溶接したほうが スババッと溶かす自分の好みに合うかな。

1時間ほど練習して これぐらいの溶け込み具合が良いのかなと。

スタート時にどのポイントを狙って 途中どのように動かして 最終的にどこで終わればいいのか、などのちょっとしたコツもつかんだ。

実際のパネル溶接は このように 点付けの連続になるだろう。

そして溶接痕をはハンマでカンカン叩いてグラインダで削ったところ。(きれいにするだけでなく、溶接残留応力を逃がすのために必要です)

初心者でもしっかり溶接できた。^^もうがっちりついていて

ペンチで引っ張っても、手の力ではまず剥がせません。

溶接個所の裏側を見る。溶けて穴が開く寸前といったところか。

やや設定電流値を上げていたので裏側も溶け落ち初めてはいるが

しかしこれぐらい溶け込ませないと ノンガス溶接では ちと強度的に不安ではある。

こんなにもらくに薄板溶接ができるんなら

マフラーの穴あき補修なんかも じゅうぶんイケルと思うよ。

自分のマルニのレストアでメタルワークしてた10年前は、こんな便利なものはなかったので

12Vバッテリーを2個つないで24V直流バッテリ―溶接機を自作して

細い1.4mm溶接棒をホルダーでつかんで 振動バイブレータ取り付けて

慎重に狙って溶接していたなぁ・・・(ちゃんと溶接ついたけどね)

レストアの基本は変わらんけど

昔と比べて大きく変わったなぁと思うのは

・アマ用の半自動溶接機やプラズマカッター等の登場

・フレキシブルカメラ(覗きカメラ)などの便利な電子機器の登場

・錆対策塗料の進歩

・インターネットで簡単にパーツが世界中から買えるようになったこと

・動画で世界中のレストア技術が無料で学べるようになったこと

ですかね~。

こんな調子なら もう10年たったら 将来どうなるんやろ??

将来的にはきったないサンドブラストしなくても、

手ごろな価格の機器でエンドユーザーがレーザー錆取りしてたりして???

きょうはノンガス溶接の練習して 準備をしたとこまででオワリです。